さて、最近ネタが尽きて更新が無かった・・・(゚Д゚;) という訳では無く、実はかねてから抱いていた計画を始動する為、仕事でもあまり使わない頭をフル回転し格闘していた。

ナイトロ3をまじまじと見てからと言うもの、ナイトロ2に限界を感じていた。やはり、エンジンが後方マウントされているこのシャーシは、アクセルONでは後方に荷重移動してしまう。結局、当初から悩んでいるアンダーステアを”完全”に解消することは難しい。サスを煮詰める事である程度解消される事もあるが、セッティングの幅が狭くあらゆる状態で対応させる事ができない。

ヤフオクでナイトロ3に浮気する事を考えた事もあったが、らん太郎は”らん太郎らしさ”?を出してこそ意義がある!とことんナイトロ2にこだわってみたい。実はナイトロ2ゆえの利点があったのだ。パーツの入手困難さはあるものの、HPI製の現行車種でもイケる部品も多い。

さらに、ベルトゆえの利点・・・それは、ベルトの長さを調整さえできればレイアウトが自由だという事だ。ここはシャフトドライブ車ではそうは行かない。シャフトをワンオフしなければならないのだ。

ベルトはある程度長めの物を探し出せば、テンショナーで調整が利く。よって、理論的には自由なレイアウトが簡単にできるのだ。

こういった構想が頭を駆け巡り、一日一日が過ぎていた。

さて、いろいろ悩んでいるうちにも設計図を作っていた。まずはメインシャーシからだ。

CADを使って慣れない機械製図を書いていく (;´Д`)ハァハァ

実はシャーシはワンオフで製作を依頼しようとしていた。これには正確な図面が必要だ。

今もっているシャーシをあれこれ動かしながら、エンジンもあれこれ動かしレイアウトを煮詰める。さらにベルトは現状と同じ3ベルト仕様とするが、センターを除いたフロントとリアは限りなく等長となるようにする。最終的にはエンジンは現状より5cm程度前側にマウントされることになり、ほぼミッドシップとなる予定だ。

シャーシCAD図面が出来上がり、ネットでアルミシャーシを加工してくれる会社を数社探し出した。片っ端から製作の見積もりを依頼してみた。当然、個人依頼や単品製作を断られる会社もあったが、数社からは回答ももらった。しかし、その金額に驚いた。

(((( ;゚Д゚)))ガクガクブルブル 当然のように万は超え、5万という回答が来たところもあった。

(;´Д`)l \ァ・・・個人製作なんてそんな物?試作ってのは意外とかかるもんねぇ〜。以前会社の道具を試作してもらったら20万って金額が鉄工場から返ってきた事もあったもんねぇ。

市販のシャーシが5000円〜1万円近くするんだからワンオフなら当然っていやぁ〜当然か。

でもらん太郎的には5000円以内に納めたい。

金額でいろいろ悩んだが、最終的には自分でやるしかない。以前中華ATVでステンを削って苦労したが、それに比べたら”アルミ”たぶん楽であろう。ここはいっちょ材料から煮詰め自分で作ってみよう。

早速アルミについて勉強してみた。アルミと言ってもいろいろある。

A1000系-----純アルミであり表面処理がし易くきれいだが、強度が低い。コスト低

A2000系-----ジュラルミンまたは超ジュラルミンで強度は鋼に匹敵するが耐食性に難がありコスト高

A5000系-----強度は中程度で耐食性もあり汎用度が高くコスト中

A7000系-----超超ジュラルミンでアルミ合金ではもっとも強度が高いが、コストが最も高い

等であった。( TДT)なんだか悩む。

GPカーでのメインシャーシは強度が必要だ。しかしコストも重要・・・・

いろいろ加味してA2000系のジュラルミンであるA2017をチョイスした。本当はA2024超ジュラルミンやA7075超超ジュラルミンが強度が高く良かったが、コストを考えるとA2017で妥協した。それでも鋼材と同等の強度を持っており、なおかつ軽いため申し分ない。さらに厚みを3mmとすることで強度を確保し変形を防ぐこととした。

早速A2017ジュラルミンを入手した。予備も考え2枚購入したが、送料も含め3000程度と超格安で入手した。

ネット生活万歳\(゚∀゚)/\(゚∀゚)/\(゚∀゚)/

さぁ、加工開始。キタ━━゚+.ヽ(≧▽≦)ノ.+゚━━ ッ !

まずはプリントアウトした図面をA2017ジュラルミンに貼り付けていく。

切断するアウトラインの型紙を切り離す。

切断には、らん太郎が所有するジグソーに軟鋼用の自在ブレードを使用する。

これでバリバリ切り刻んでいく。ジュラルミンとはいえさすがにアルミ材!いとも簡単に切断できる。10分程でアウトラインが見えてきた。

センターを出し、思い通りに切断できたか確認!素人仕事なはずであるが、意外と左右対称に切り出しができた。誤差0.5mmの範囲である。角をお得意のハンディリューターで落とし、切断面もハンディリューターで仕上げる。合計1時間程でメインシャーシの基礎が完成した。

さらに、もう一度図面をプリントアウトしシャーシに貼り付ける。今後加工する穴位置が割り出される。さぁここから本格的な加工のスタート・・・だが、今回はここまでとする。

今後さらにオリジナルシャーシを作り上げていく(゚Д゚)y─┛~~

前回までにシャーシアウトライン加工は終了していたので、今回はビス穴を開ける作業だ。

本来、ボール盤で正確な穴を開けていかなければならないが、らん太郎にはボール盤が無いので、二手間かけて作業を進める。

ポンチの代わりに、ハンディリューターでドリルの刃先がズレないようにマーキングし、1.2mmのドリルで下穴を開け、最後に3.2mmのドリルで本穴を開ける。

ジュラルミンとは言え、アルミだから簡単!とふんでいたが、工程が多すぎる ('A`)マンドクセ〜

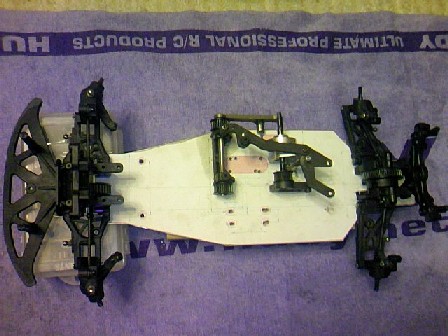

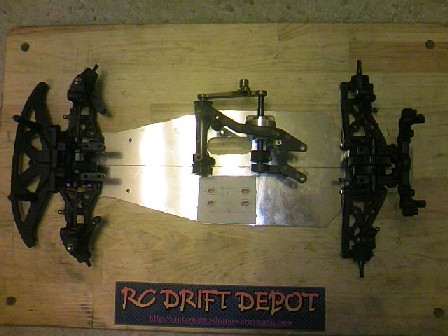

それでもなんとか、穴あけも終了し、穴位置を確かめる為、駆動系メカを仮止めしていく。

キタ━━━━━━━(;゚∀゚)=3━━━━━━!!! 意外と正確に出来たもんだ!バッチリの穴位置で駆動系部品は装着されていく。

現在アッパーデッキは設計中。素材、形状を含めて検討中である。この時点ではネジ穴しか開けられておらず、フライホイールの干渉部などの大穴は開けられていない。

リアブレースがリアバルクヘッドまで届いていない!この分だけエンジンマウント位置をはじめ、周辺の駆動系パーツを前方に移動している。

パーツ装着が一通り確認できたところで、最終大穴の加工に入る。

電動ドリルとジグソーが道具!(;´Д`)ハァハァ

拡大すると、粗が見えてしまうが・・・パーツがピッタリ合うし ヽ(=゚ω゚)人(゚ω゚=)ノ ある程度の精度が取れたのでオッケ〜。

皿ネジ用のテーパー加工も・・・アラアラじゃん (∩゚д゚)アーアーきこえなーい

下絵である、CAD図もはがして、正規にフロントバルク、リアバルクともに取り付け。

完成までにはほど遠いが、第一段階としては順調な滑り出しだ (*^ー゚)b グッジョブ!!